Machine à briques hydraulique automatique

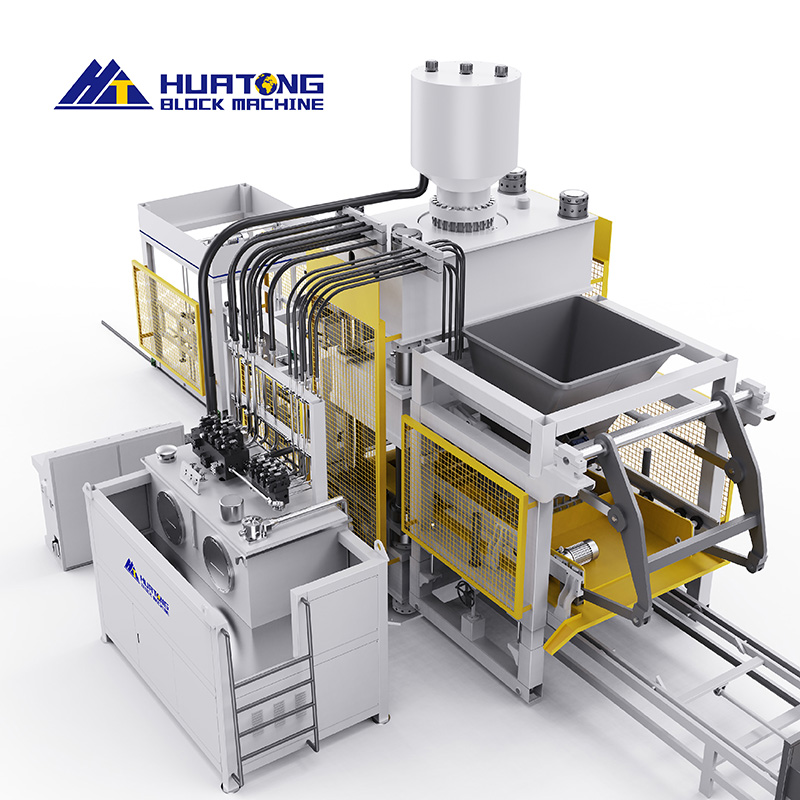

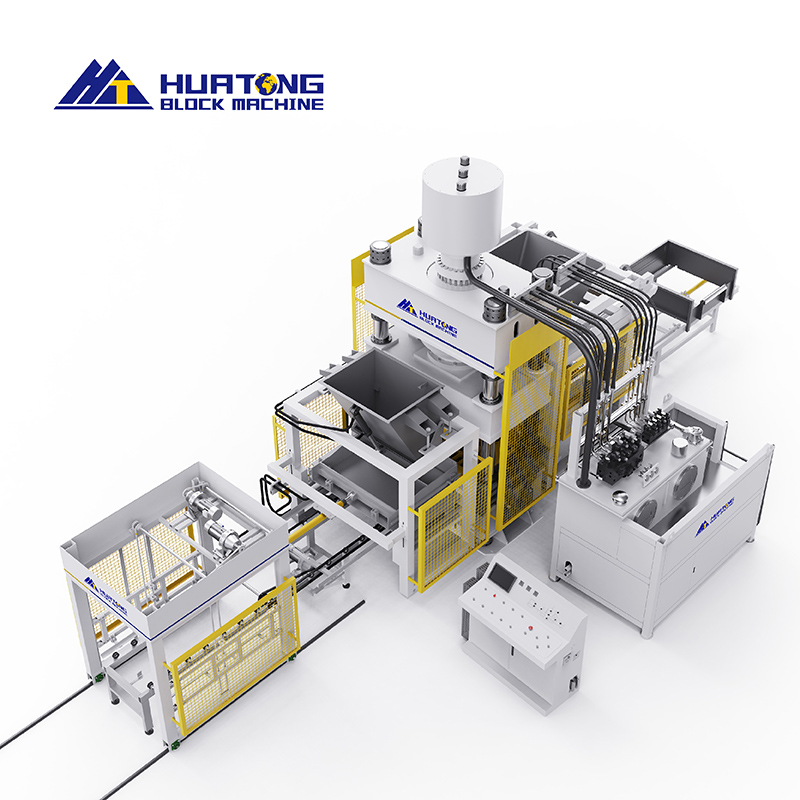

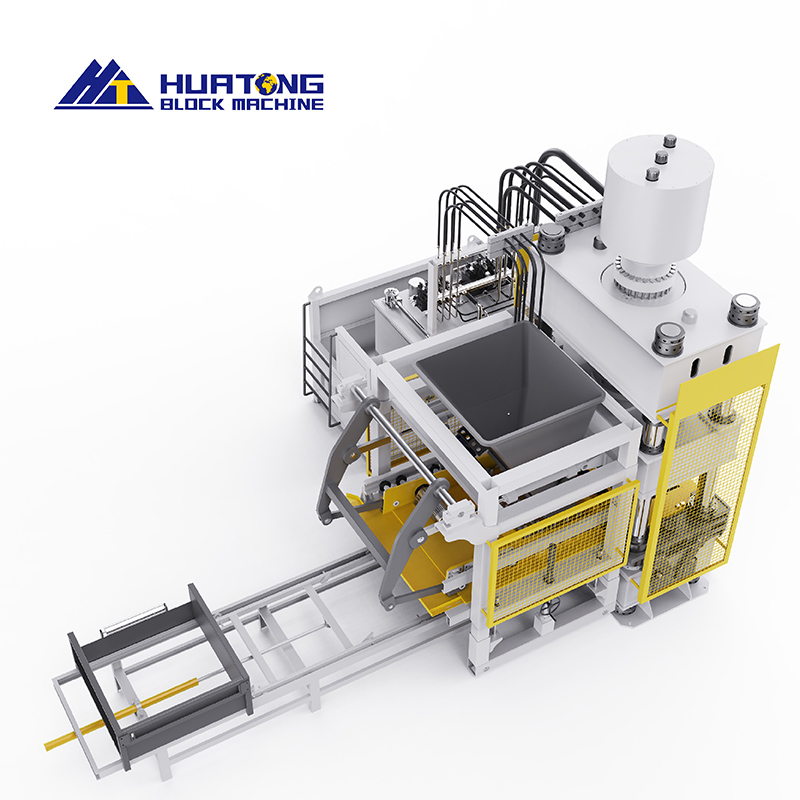

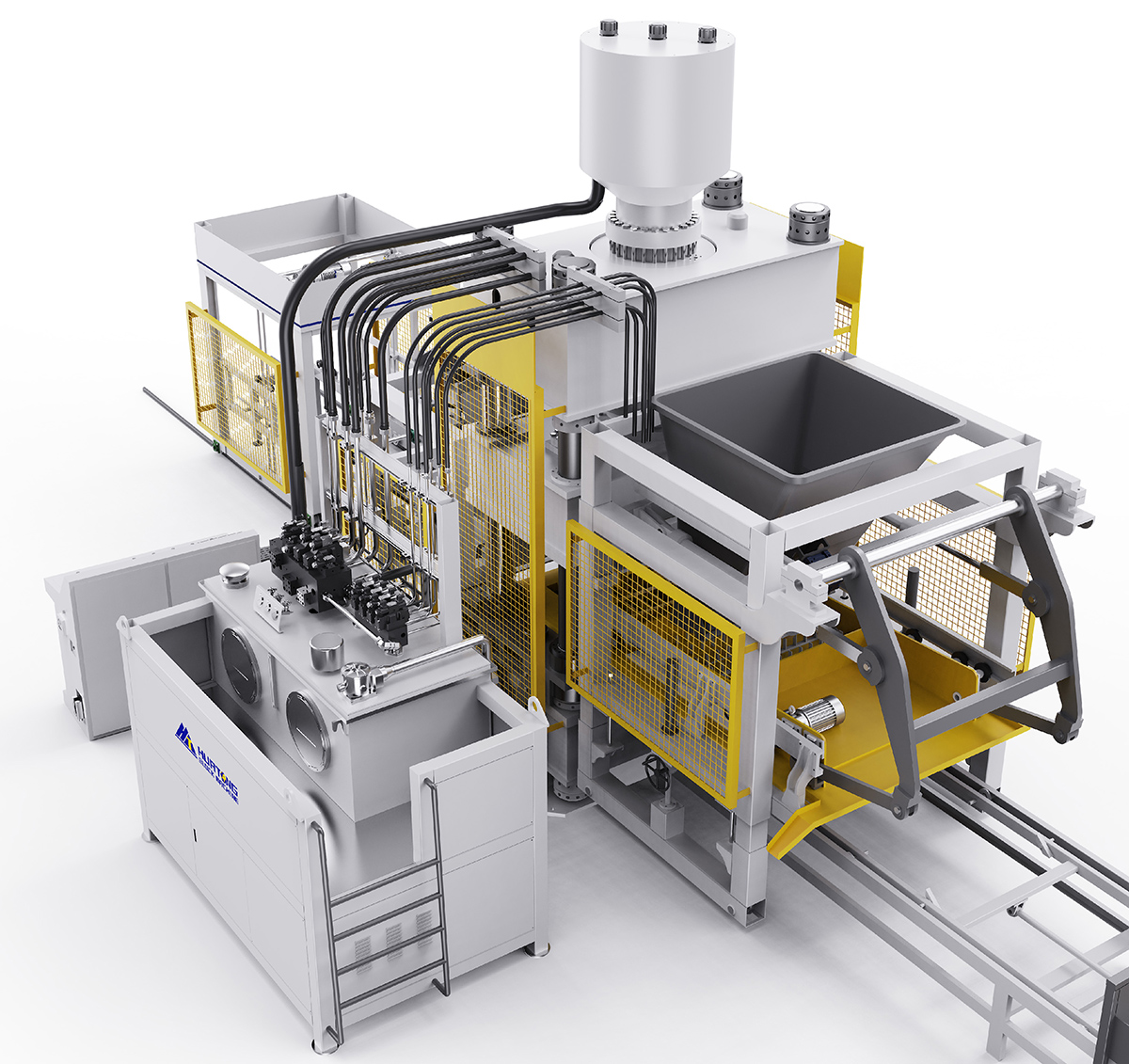

La machine à briques hydraulique automatique HT1100 présente une disposition optimisée des composants, garantissant un fonctionnement stable, une forte force de pression, des cycles efficaces et un excellent contrôle intelligent. L'ajustement flexible des spécifications du moule, des paramètres de pressage, du placement des capteurs, de la durée et de la fréquence du pressage lui permet de produire des briques pleines standard et divers blocs creux, répondant à divers besoins de construction. C'est un choix fiable pour la fabrication de briques de cendres volantes, de briques de cendres volantes et de sable et de briques en béton.

La presse à briques hydraulique entièrement automatique HT1100 est un nouveau type de machine de fabrication de briques, conçue et développée en interne par notre société. Elle combine les avantages d'une presse à briques haute pression, d'une presse à briques vibrante et d'une presse hydraulique. Elle résout les problèmes de faible densité au centre des blocs et de bruit dû aux vibrations. La HT1100 convient à de nombreuses matières premières, se caractérise par un faible niveau sonore, un investissement réduit et une rentabilité élevée. Elle est plébiscitée par nos clients.

Après des tests rigoureux, la presse à briques hydraulique entièrement automatique HT1100 présente d'excellentes performances en termes de haute pression, de vitesse de traitement rapide et de faible niveau sonore.

La presse à briques hydraulique entièrement automatique HT600 est entièrement conforme aux normes de protection de l'environnement et constitue le choix d'équipement idéal pour les applications environnementales à grande échelle.

Entreprises de production de briques conviviales visant une haute efficacité et un développement durable.

Paramètre technique:

Paramètres techniques du modèle HT1100 |

|

Pression de service |

1100 kN |

Production de briques par cycle |

51 |

Cycle de presse |

14-18 ans |

Mode de pression |

Double presse directe |

Pression hydraulique maximale |

31,5 MPa |

Taille ouverte du moule |

1540 x 1160 mm |

Pourcentage de cendres volantes de charbon |

70% |

Production de briques par an |

75 000 000 |

Consommation de cendres volantes de charbon |

13 000 à 15 000 tonnes |

Pouvoir |

125,4 kW |

Poids |

50T |

Temps d'échappement |

Plus de 3 fois (réglable) |

Hauteur maximale du moule |

400 mm |

Capacité de production :

Type de produit |

Image |

Taille (mm) |

Par moulage |

Temps de cycle |

Sortie quotidienne (10 heures) |

Brique standard |

238 x 114 x 50 mm |

68 pièces |

15-20 ans |

122400-163200 |

|

Pavé |

200 x 100 x 60 mm |

44 pièces |

15-20 ans |

79200-105600 |

|

Pavé |

230 x 115 x 60 mm |

36 pièces |

15-20 ans |

64800-86400 |

Détails du produit

|

Structure composite du vérin rapide : Ce vérin adopte une conception à « petit vérin hydraulique intégré à un grand vérin hydraulique ». Lors du fonctionnement, l’huile haute pression est d’abord injectée dans le petit vérin. Tirant parti de la surface utile plus réduite du petit vérin par rapport à celle du grand vérin, ce dernier se déploie rapidement, permettant une course longue et une poussée rapide, et améliorant considérablement la productivité. |

Conception avec réservoir d'huile supérieur : Un réservoir d'huile est installé au sommet du vérin hydraulique. Seul un faible débit d'huile haute pression, fourni par le système hydraulique, est nécessaire à son fonctionnement. Cette conception permet une faible consommation d'énergie, réduisant ainsi les coûts de production. De plus, elle prévient l'échauffement de l'huile hydraulique dans le vérin, prolongeant ainsi sa durée de vie. |

|

|

Système de distribution de matériaux rotatif à 360° : Équipé d'un dispositif de convoyage de boîte de distribution de matériaux, il réalise une distribution de matériaux rotative à 360° sans angle mort, rendant la distribution des matériaux plus uniforme et plus rapide, et assurant la constance du formage des billettes de briques. |

Distribution de matériaux par bras de manivelle bionique à double cylindre : Ce système adopte une structure à bras de manivelle bionique associée à un entraînement à double cylindre. Il améliore non seulement la vitesse de distribution des matériaux, mais aussi la stabilité de fonctionnement du chariot et réduit considérablement le taux de pannes. |

|

|

Technologie brevetée de vibration auxiliaire intégrale : il s’agit d’une conception brevetée de la société Huatong. Grâce à la vibration auxiliaire appliquée tout au long du cycle de fonctionnement de l’équipement, on obtient une distribution rapide des matériaux, une densité accrue des produits finis et une qualité supérieure des billettes de briques. |

Structure du corps de la machine en deux parties : L’équipement est conçu pour être démontable. Lors du remplacement des moules ou du nettoyage des parties internes, le corps de la machine peut être directement séparé, ce qui rend la maintenance et le nettoyage plus pratiques et efficaces. |

|

|

Roues de guidage réglables pour boîte de distribution de matériaux : Les roues de guidage permettent un réglage fin, ce qui optimise la stabilité de fonctionnement de la boîte de distribution de matériaux, contrôle avec précision l’écart de fonctionnement et évite fondamentalement le problème de la dispersion des matériaux. |

Conception de stabilisation du moule par engrenage d'équilibrage : grâce à la structure de l'engrenage d'équilibrage, la stabilité du moule pendant le mouvement est améliorée, ce qui garantit des dimensions plus standard des produits finis et réduit les erreurs de spécification. |

|

|

Système hydraulique intelligent à double pompe : Fonctionnant en parallèle avec deux pompes, ce système ajuste automatiquement l’alimentation en huile en fonction des conditions de travail. Il assure un débit important lors des mouvements rapides et une pression élevée sous forte charge. Il améliore ainsi la réactivité et l’efficacité du système, tout en réduisant la consommation d’énergie et en s’adaptant aux besoins de production diversifiés. |

Site de production d'équipement

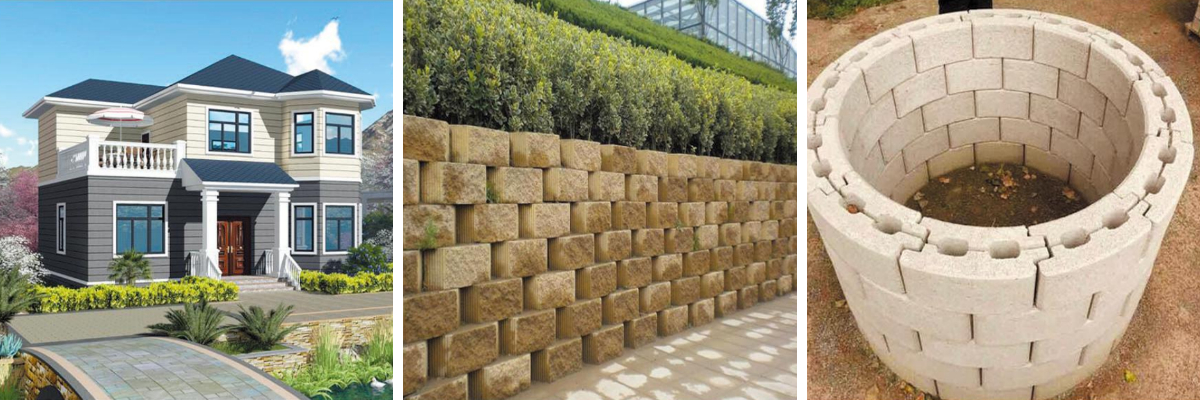

Domaines d'application du produit

Fondée en 2004 et basée à Gaotang, Shandong, Shandong Huatong Hydraulic Machinery Co., Ltd. est une entreprise technologique spécialisée dans la conception, le développement et la fabrication d'équipements d'utilisation complets pour les déchets solides industriels en vrac. Notre gamme de produits comprend des lignes de production intelligentes pour les machines automatiques de formage de blocs, les systèmes automatiques de formage sous pression statique, les blocs de plâtre assemblés de haute précision, les blocs de béton cellulaire et les stations de mélange planétaires à arbre vertical. Nous proposons également des solutions de gestion des déchets et des services opérationnels personnalisés. Soutenus par des filiales telles que Huatong Machinery, Avante Machinery, Darun Environmental Protection et Cote d'Ivoire Shandong Group Company, nous employons plus de 270 ingénieurs et techniciens qualifiés dédiés à la fourniture d'équipements industriels innovants et durables.

Des clients internationaux ont visité notre entreprise pour des inspections sur site et ont eu des échanges approfondis concernant la coopération autour des produits et les détails relatifs à leur qualité. Nous accordons une grande importance à chaque communication avec nos partenaires internationaux et nous nous engageons à fournir des produits fiables et des services professionnels.

Voici quelques-unes des distinctions, qualifications et certifications que notre entreprise a reçues, qui témoignent de notre engagement envers la qualité et le professionnalisme.

FAQ

1. De quel espace a-t-on besoin pour l'installation ?

Cela dépend du modèle que vous choisissez. Nous vous fournirons la solution de référence la plus adaptée.

2. Une fondation en béton est-elle requise ?

Oui, une fondation en béton est nécessaire pour absorber la pression et empêcher tout déplacement ; son épaisseur doit être de 10 à 15 cm. Les modèles industriels lourds nécessitent un renforcement.

3. Quelle alimentation électrique est requise ?

La plupart des machines fonctionnent en triphasé (380 V) ; certains modèles plus petits fonctionnent en 220 V, avec une puissance requise allant de 5 kW à 30 kW. Une personnalisation en fonction de votre réseau électrique local est également possible.

4. Combien de temps dure l'installation ?

Installation de base : 15 à 20 jours ; Ligne de production entièrement automatisée avec convoyeur : 20 à 30 jours, y compris l'étalonnage et la mise en service.